Um servo (servomecanismo) é um dispositivo eletromagnético que converte eletricidade em movimento controlado preciso por meio de mecanismos de feedback negativo.

Os servos podem ser usados para gerar movimento linear ou circular, dependendo do seu tipo. A composição de um servo típico inclui um motor CC, um conjunto de engrenagens, um potenciômetro, um circuito integrado (CI) e um eixo de saída. A posição desejada do servo é inserida e enviada como um sinal codificado para o CI. O CI direciona o motor para a posição de partida, conduzindo a energia do motor através de engrenagens que definem a velocidade e a direção desejada do movimento até que o sinal do potenciômetro forneça o feedback de que a posição desejada foi alcançada e o CI pare o motor.

O potenciômetro torna possível o movimento controlado ao retransmitir a posição atual e, ao mesmo tempo, permitir a correção de forças externas que atuam nas superfícies de controle: quando a superfície é movida, o potenciômetro fornece o sinal de posição e o CI sinaliza o movimento necessário do motor até que a posição correta seja recuperada.

Uma combinação de servos e motores elétricos multirredutores pode ser organizada para executar tarefas mais complexas em vários tipos de sistemas, incluindo robôs, veículos, manufatura e redes de sensores e atuadores sem fio.

Como funciona o servo?

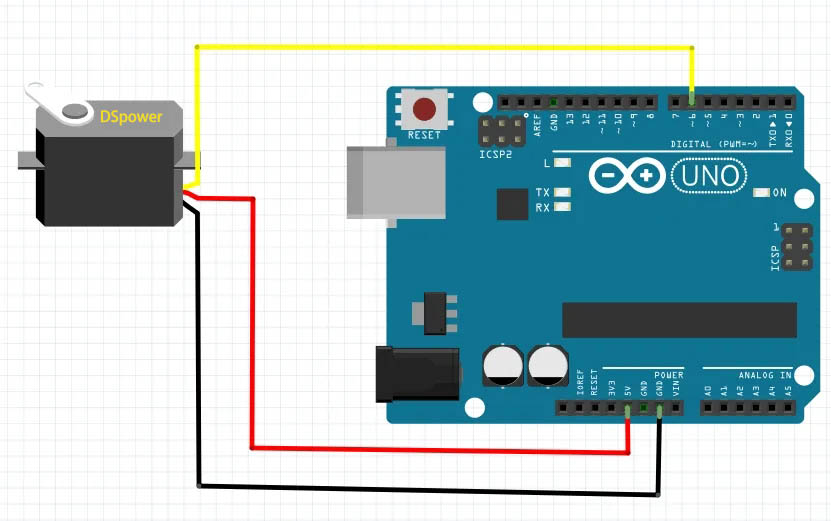

Os servos têm três fios que se estendem da carcaça (veja a foto à esquerda).

Cada um desses fios tem uma finalidade específica. Esses três fios são para controle, alimentação e aterramento.

O fio de controle é responsável por fornecer os pulsos elétricos. O motor gira na direção correta conforme comandado pelos pulsos.

Quando o motor gira, ele altera a resistência do potenciômetro e, por fim, permite que o circuito de controle regule a quantidade de movimento e a direção. Quando o eixo atinge a posição desejada, a alimentação é desligada.

O fio de alimentação fornece ao servo a energia necessária para operar, e o fio terra fornece um caminho de conexão separado da corrente principal. Isso evita que você leve choque, mas não é necessário para operar o servo.

Servos RC Digitais Explicados

Servo digitalUm servo RC digital tem uma maneira diferente de enviar sinais de pulso para o servo motor.

Se o servo analógico for projetado para enviar uma tensão constante de 50 pulsos por segundo, o servo RC digital é capaz de enviar até 300 pulsos por segundo!

Com esses sinais de pulso rápidos, a velocidade do motor aumentará significativamente, e o torque será mais constante; isso diminui a quantidade de banda morta.

Como resultado, quando o servo digital é usado, ele fornece resposta mais rápida e aceleração mais rápida ao componente RC.

Além disso, com menos zona morta, o torque também proporciona uma melhor capacidade de retenção. Ao operar com um servo digital, você pode sentir a sensação imediata do controle.

Deixe-me apresentar um cenário de caso. Digamos que você queira conectar um servo digital e analógico a um receptor.

Ao girar a roda do servo analógico para fora do centro, você notará que ela responde e resiste depois de um tempo – o atraso é perceptível.

Entretanto, quando você gira o volante do servo digital fora do centro, você sentirá que o volante e o eixo respondem e se mantêm na posição que você definiu de forma muito rápida e suave.

Servos RC analógicos explicados

Um servo motor RC analógico é o tipo padrão de servo.

Ele regula a velocidade do motor simplesmente enviando pulsos de ativação e desativação.

Normalmente, a tensão de pulso está na faixa de 4,8 a 6,0 volts e permanece constante nesse intervalo. O analógico recebe 50 pulsos por segundo e, em repouso, não recebe tensão.

Quanto mais longo o pulso "On" for enviado ao servo, mais rápido o motor girará e maior será o torque produzido. Uma das principais desvantagens do servo analógico é o atraso na resposta a pequenos comandos.

Isso não faz o motor girar rápido o suficiente. Além disso, também produz um torque lento. Essa situação é chamada de "faixa morta".

Horário da postagem: 01/06/2022